Motivés par le désir de rendre la voiture électrique plus durable et plus accessible au public, des chimistes de l’UdeM se sont associés à l’entreprise québécoise Nemaska Lithium, afin de développer une méthode efficace de recyclage des batteries.

Le professeur au Département de chimie de l’UdeM et directeur des recherches, Mickaël Dollé, affirme que la technologie développée par son équipe est unique à deux égards. « Premièrement, elle permet de récupérer la quasi-totalité du lithium des batteries, à hauteur de 95 %, précise-t-il. À ce jour, les procédés essentiellement pyrométallurgiques sur le marché ne récupèrent pas le lithium, qui est perdu dans les scories [résidus solides]. » Jusqu’ici, peu d’équipes de chercheurs avaient réussi à récupérer un tel pourcentage de lithium.

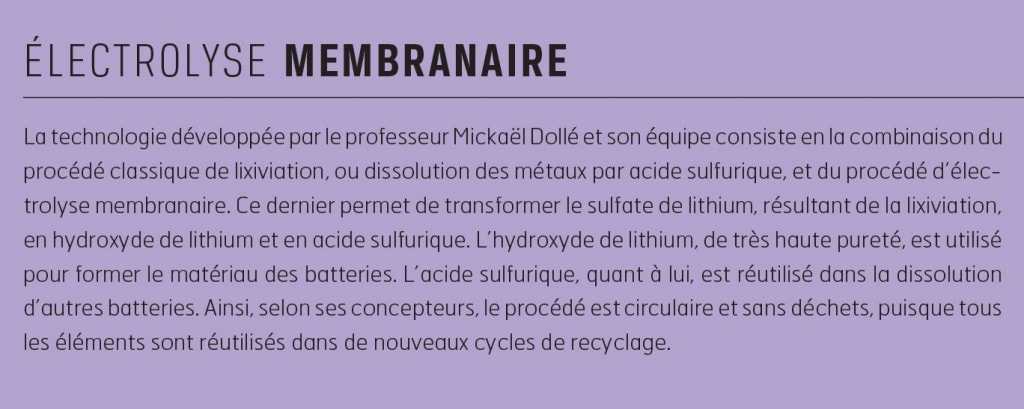

« Deuxièmement, notre technologie ne produit aucun déchet, puisque tous les éléments chimiques produits dans un cycle de recyclage sont réutilisés dans le cycle suivant », assure-t-il. Ces résultats sont rendus possibles par l’utilisation inédite du procédé d’électrolyse membranaire (voir encadré) développé par Nemaska Lithium.

Photo : Jacob Côté.

Un enjeu économique « majeur »

Le recyclage des batteries au lithium constitue un enjeu économique majeur de par la rareté de ce matériau, selon M. Dollé. « Le lithium n’est présent naturellement que dans quelques régions du monde, le Québec fait partie des quelques rares chanceux, mais les réserves ne sont pas illimitées, affirme-t-il. Or, nous utilisons de plus en plus de lithium pour la confection de batteries, pour les véhicules électriques, mais aussi pour les téléphones cellulaires et autres tablettes. »

Pour l’agent de recherche du projet, Mathieu Charbonneau, il est crucial que les pays sans gisement de lithium ou à production limitée, comme le Canada, envisagent d’autres sources d’approvisionnement. « Le recyclage du lithium est le moyen le plus direct et le plus économique pour le Canada, développe-t-il. Il réduit les coûts d’extraction minière et assure son indépendance vis-à-vis des pays exportateurs. Par ailleurs, ces pays étant parfois politiquement instables, le risque d’interruption des échanges est accru. »

De plus, le développement de l’industrie du recyclage des batteries générera de l’emploi, selon M. Dollé. Il ajoute qu’il pourrait également entraîner le développement rapide de l’industrie des véhicules électriques, en rendant ces derniers moins coûteux à produire et donc plus abordables pour les consommateurs.

M. Dollé rapporte que les recherches de l’équipe, suivies de près par de nombreuses entreprises privées ainsi que par les gouvernements provincial et fédéral, sont la preuve de l’intérêt économique de cette technologie. Un fonds de financement public-privé de presque deux millions de dollars a été levé, provenant notamment du ministère de l’Économie et de l’Innovation (MEI) du Québec et du Conseil de recherches en sciences naturelles et génie du Canada (CRSNG).

Faible coût environnemental

Mathieu Charbonneau assure que la technologie présente un faible coût environnemental. « Le coût principal de notre technologie est l’électricité, nécessaire pour l’électrolyse, explique-t-il. Cependant, nous sommes choyés au Québec, grâce aux nombreux cours d’eau qui permettent d’utiliser l’hydroélectricité plutôt que le pétrole. De cette façon, nous minimisons nos émissions de gaz à effet de serre. » Le procédé ne génère pas de déchets chimiques, puisque tous les composants sont réutilisés dans un schéma circulaire.

Horizon 2025

Il reste toutefois quelques étapes à parcourir avant que la technologie soit mise en application. « Là, notre technologie a été brevetée et les premières publications devraient arriver en 2020, annonce M. Dollé. Cependant, il faut encore que la technologie soit valorisée au niveau industriel; c’est-à-dire qu’elle est démontrée à l’échelle d’usine de démonstration, plutôt que de laboratoire. C’est seulement ensuite qu’on passera à la phase de production. » Le professeur estime que les coûts de l’usine de démonstration, puis de production, dépasseront sans doute le milliard de dollars canadiens. Il faudra donc du temps pour amasser les financements, en plus d’obtenir les autorisations nécessaires. Selon M. Dollé et M. Charbonneau, 2022 serait un horizon raisonnable pour le commencement des activités industrielles.