Polytechnique Montréal a créé deux chaires de recherche qui ont pour but de repenser le modèle des avions. En partenariat avec le groupe français en aéronautique Safran, ces recherches visent à imaginer de nouveaux concepts permettant de rendre les moteurs plus performants, moins bruyants et peut-être moins polluants.

Des avions moins bruyants

« L’objectif du projet est de trouver de nouveaux matériaux pour réduire l’impact sonore, autant à l’intérieur des avions qu’à l’extérieur », explique la professeure au Département de génie mécanique de Polytechnique Annie Ross. En développant des technologies pour réduire le bruit des moteurs, Mme Ross et son équipe espèrent influencer positivement l’environnement des habitants de l’île de Montréal. « Il n’y a pas uniquement les habitants de Dorval qui se plaignent du bruit de l’aéroport, précise-t-elle. Ça va jusqu’à Ahuntsic. »

Également titulaire de la Chaire industrielle Safran1, Annie Ross souhaite développer des technologies pour « tapisser » l’intérieur des avions avec des matériaux qui ont la capacité de dissiper et de réduire le son. Selon elle, ceux utilisés dans les avions à l’heure actuelle sont désuets. « Cette technologie arrive de moins en moins à suivre », affirme-t-elle.

Photo : Jacob Côté.

Un travail d’équipe

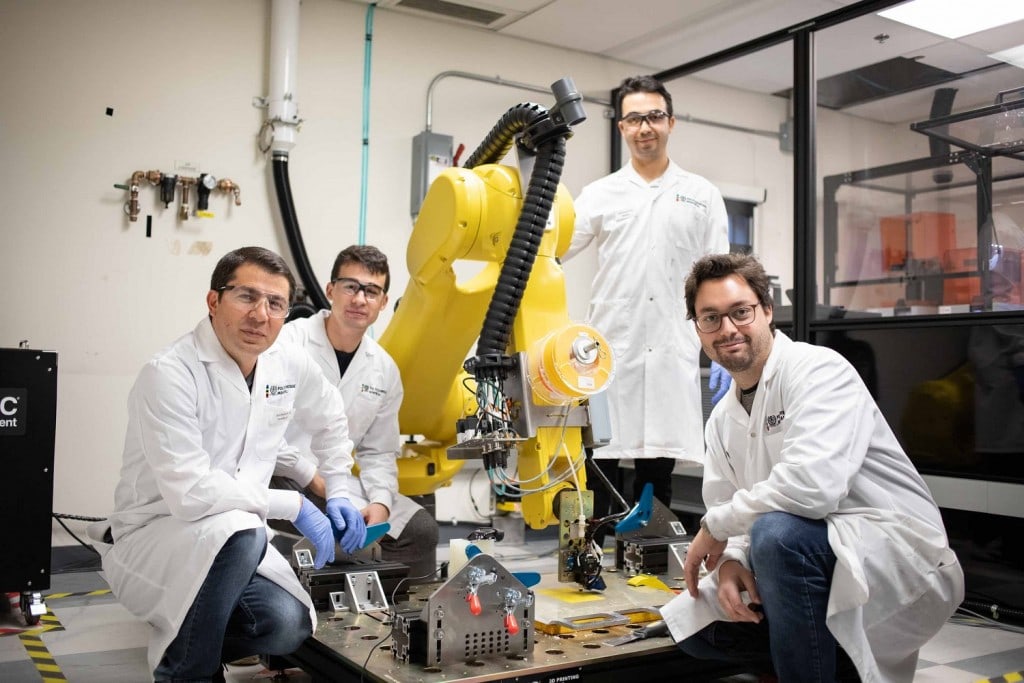

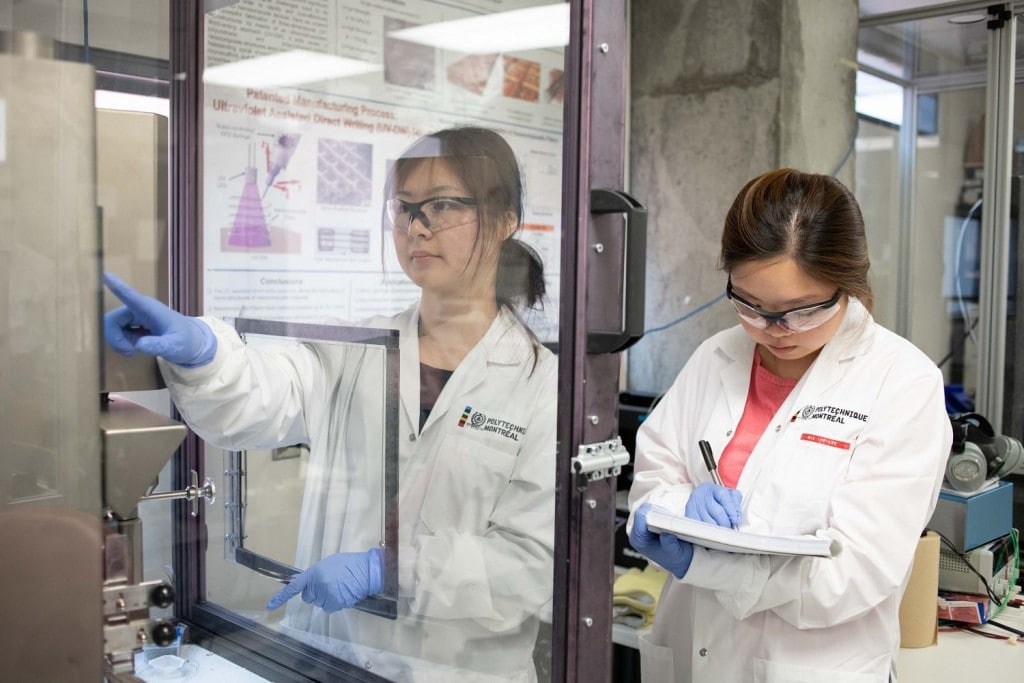

Près de 80 étudiants de Polytechnique Montréal participent aux recherches dans le laboratoire situé sur le campus. « Notre objectif est de trouver des personnes passionnées et qui ont démontré tout un parcours d’excellence, développe le professeur au Département de génie mécanique de Polytechnique et titulaire de la deuxième chaire de recherche Safran2, Daniel Therriault. Nous allons chercher les meilleurs étudiants pour travailler sur notre activité de recherche. » Polytechnique travaille également avec l’Université du Mans, en France, qui possède un laboratoire acoustique.

L’étudiante au doctorat en génie mécanique Juliette Pierre a réalisé son stage dans le laboratoire de M. Therriault, qui lui a ensuite proposé de poursuivre l’aventure au doctorat. « Je dois inventer de nouvelles structures mécaniques pour réduire le bruit des avions, tout en permettant d’alléger leurs poids », explique-t-elle. Juliette se charge de l’impression en trois dimensions de ces structures et les teste mécaniquement pour vérifier les résultats de sa recherche. « C’est intéressant de travailler sur un projet stimulant et prometteur pour l’avenir », conclut-elle.

Répondre aux besoins de l’industrie

D’après Mme Ross, la création de ces chaires répond à plusieurs demandes. « On tend vers une nouvelle génération de moteur d’avion, tout est optimisé, ce qui fait qu’il y a moins d’espace pour installer des appareils qui absorbent le son, souligne-t-elle. Ça demande donc des dispositifs plus performants que ceux d’aujourd’hui. »

M. Therriault ajoute que leur création répond donc à un besoin actuel dans l’industrie aéronautique, permettant d’innover et de développer des technologies ambitieuses. « Au niveau des sons générés par les avions, les réglementations sont de plus en plus sévères, l’industrie a besoin de développer de nouvelles technologies », explique-t-il.

Dans ses travaux, Mme Ross développe une approche multifonctionnelle. « Une structure ne doit pas être fabriquée pour une seule fonction, précise-t-elle. Si elle permet de faire plusieurs choses, il y aura moins de morceaux à faire rentrer et l’appareil sera moins lourd. » Les matériaux développés par sa chaire sont conçus pour dissiper le son, mais aussi pour qu’ils soient utiles du point de vue mécanique. D’après elle, les contraintes de l’aérodynamique doivent être respectées pour que le moteur soit toujours aussi efficace.

Les deux chaires ont vu le jour notamment grâce aux investissements du partenaire industriel Safran. De son côté, M. Therriault mentionne avoir également obtenu, pour ses recherches dans le domaine, une subvention conjointe de la Fondation canadienne pour l’innovation (FCI) et du gouvernement du Québec d’un montant de 8 millions de dollars.

1. Chaire industrielle Safran de traitements acoustiques passifs plurifonctionnels pour structures composites de turboréacteurs (TAPPIS).

2. Chaire industrielle Safran de fabrication additive des composites à matrice organique (FACMO).